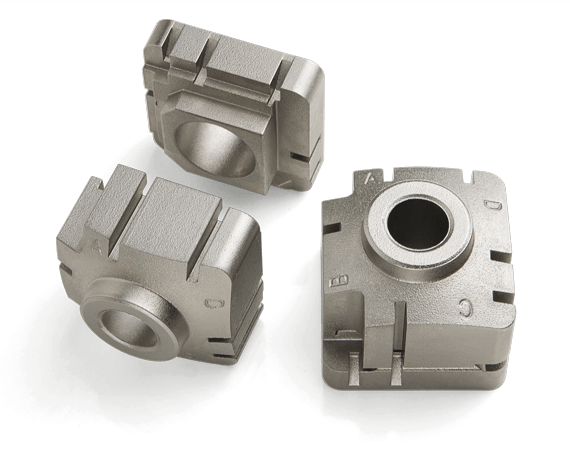

Con il trattamento superficiale di nichelatura chimica realizziamo un rivestimento uniforme di nichel a basso, medio o alto tenore di fosforo su componenti metallici in leghe d’alluminio, rame, ferro e su sinterizzati. A differenza di quella elettrolitica, la nichelatura chimica riveste in modo omogeneo anche manufatti con forme complesse, fori o sottosquadri con uniformità di ±1 μm.

La nichelatura chimica conferisce alle superfici una microdurezza da 450 a 1.100 HV e una resistenza fino a 1.000 ore in nebbia salina.

Il rivestimento in nichel chimico è prettamente funzionale, ma per rispondere alle richieste dei partner, Alfatech può conferirgli valore estetico. Alla nichelatura chimica possono seguire trattamenti di deidrogenazione o trattamenti termici, con lo scopo di stabilizzare il deposito e aumentarne la durezza.

| Nichel Basso fosforo |

Nichel Medio fosforo |

Nichel Alto fosforo |

|

|---|---|---|---|

| % di fosforo | 1-3 | 5-9 | 10-13 |

| Spessori ottenibili (tolleranza ±2 µm) | 4-120 µm | 4-120 µm | 4-120 µm |

| Uniformità riporto | ±1 μm | ±1 μm | ±1 μm |

| Durezza tal quale Knoop (HK100) | 725-800 | 500-600 | 450-500 |

| Durezza dopo T.T. Knoop (HK100) | 900-1100 | 850-1000 | 850-950 |

| Proprietà magnetiche tal quale | Magnetico | Da leggermente magnetico a magnetico | Non magnetico |

| Intervallo di fusione (°C) | 1250-1360 | 1100-1300 | 880-900 |

| Ottone – 25 µm resistenza ore nebbia salina neutra |

≥ 300 | ≥ 1000 | ≥ 1000 |

| Acciaio al carbonio – 25 µm resistenza ore nebbia salina neutra |

≥ 96 ore | ≥ 180 ore | ≥ 240 ore |

% di fosforo: 1-3

Spessori ottenibili (tolleranza ±2 µm): 4-120 µm

Uniformità riporto: ±1 μm

Durezza tal quale Knoop (HK100): 725-800

Durezza dopo T.T. Knoop (HK100): 900-1100

Proprietà magnetiche tal quale: Magnetico

Intervallo di fusione (°C): 1250-1360

Ottone – 25 μm resistenza ore nebbia salina neutra: ≥ 300

Acciaio al carbonio – 25 μm resistenza ore nebbia salina neutra: ≥ 96

% di fosforo: 5-9

Spessori ottenibili (tolleranza ±2 µm): 4-120 µm

Uniformità riporto: ±1 μm

Durezza tal quale Knoop (HK100): 500-600

Durezza dopo T.T. Knoop (HK100): 850-1000

Proprietà magnetiche tal quale: Da leggermente magnetico a magnetico

Intervallo di fusione (°C): 1100-1300

Ottone – 25 μm resistenza ore nebbia salina neutra: ≥ 1000

Acciaio al carbonio – 25 μm resistenza ore nebbia salina neutra: ≥ 180 ore

% di fosforo: 110-13

Spessori ottenibili (tolleranza ±2 µm): 4-120 µm

Uniformità riporto: ±1 μm

Durezza tal quale Knoop (HK100): 450-500

Durezza dopo T.T. Knoop (HK100): 850-950

Proprietà magnetiche tal quale: Non magnetico

Intervallo di fusione (°C): 880-900

Ottone – 25 μm resistenza ore nebbia salina neutra: ≥ 1000

Acciaio al carbonio – 25 μm resistenza ore nebbia salina neutra: ≥ 240 ore

In questa sezione è possibile scaricare il PDF della specifica lavorazione.

Ad oggi si conoscono circa 40 tipologie di nichel chimici differenti, essi si dividono comunemente in bagni acidi e bagni alcalini. Per bagni alcalini si intendono bagni aventi pH > 7.00, mentre per quelli acidi pH < 7.00. Più generalmente, si suddividono per la quantità di fosforo contenuto, dividendosi in nichelatura chimica a basso, medio ed alto tenore di fosforo.

Non esiste nessuna nichelatura migliore rispetto ad altre, ognuna di queste famiglie si diversifica in base all’ambito di applicazione del particolare.

Il trattamento di nichelatura chimica è una reazione chimica che avviene grazie ad una precisa formulazione di prodotto e all'energia fornita sotto forma di calore. Il processo di deposizione si verifica per conversione del nichel contenuto in soluzione in nichel metallico, tale reazione avviene direttamente sulla superficie del metallo che viene così rivestita.

Essendo un processo chimico, nella vasca di trattamento non viene utilizzata corrente. Questo evita lo svilupparsi di effetto punta (spessore maggiore su spigoli ed estremità dei particolari e conseguente basso spessore o mancata copertura di di sottosquadra e cavità) tipico del nichel elettrolitico.

Si ottiene così un deposito uniforme, controllato ed omogeneo su tutte le zone della superficie a contatto con la soluzione.

Sì, è infatti fondamentale eseguire trattamenti di distensione dei materiali al fine di eliminare gli stress. I principali problemi che potrebbero interferire con la nichelatura chimica sono legati alla presenza di ossidi sulla superficie degli acciai. Ne è esempio principale la calamina, che impedisce alla nichelatura chimica di aver luogo.

Ricordiamo che è inoltre fondamentale procedere con una pulizia meccanica superficiale, quale spazzolatura o sabbiatura. Eventuali stress nel materiale possono provocare fratture del materiale stesso o, addirittura, compromettere l’adesione del processo di nichelatura. Qualsiasi materiale o rivestimento soggetto a stress induce tensionamenti e quindi cricche. Le cricche sono la prima causa d’innesco di un processo corrosivo.

Di norma la risposta è sì, bisogna prestare attenzione all’eventuale strato di calamina che si può formare sulla superficie del pezzo (vedasi risposta alla FAQ “Gli stress negli acciai influiscono sulla nichelatura chimica?”) oppure, se il trattamento termico è stato eseguito in atmosfera controllata verifichi che l’acciaio non abbia raggiunto un grado di passivazione tale da sfavorire processi di trattamenti superficiali. Se non fosse in grado di controllarlo si consiglia preventivamente un trattamento di sabbiatura.

Per gli acciai ad alto contenuto di carbonio sarebbe consigliabile un trattamento di sabbiatura prima di procedere alla nichelatura chimica.

Per gli acciai ad alto contenuto di carbonio sarebbe consigliabile un trattamento di sabbiatura prima di procedere alla nichelatura chimica.

No, un particolare solamente nichelato chimicamente e deidrogenato ha una resistenza alla corrosione superiore rispetto ad un componente trattato termicamente.

Durante la fase di trattamento termico alla massima durezza i particolari vengono riscaldati alla massima temperatura, circa 315-380°C per un tempo di permanenza che va dalle 4 alle 12 ore. In questa fase il deposito di nichel chimico altera il suo stato fisico, il deposito aumenta di durezza, raggiungendo una conformazione nanocristallina (la durezza massima raggiungibile per un deposito di Nichel chimico ad alto fosforo è di 1100 HV).

Se il forno utilizzato per il trattamento non è un forno da vuoto, durante la fase di raffreddamento l’aria a contatto con il rivestimento dà origine a colorazioni differenti chiamate colorazioni di interferenza. La colorazione può andare dal giallo oro al viola, ma non preclude alcuna funzionalità del rivestimento anzi, è garanzia del raggiungimento della massima durezza. Qualora non sia voluta può essere rimossa tramite pulitura meccanica superficiale.